Mühendislikte tasarım süresini kısaltmak çok önemlidir çünkü sonuç daha düşük maliyetler ve daha hızlı pazara giriş olur. Tasarım süresi genellikle yeniden tasarım, aşırı tasarım veya kapsam kayması gibi katma değer yaratmayan bir dizi faaliyeti içerir; bu faaliyetler, tüm uygulama kriterlerini iyice anlayarak ve bileşenlerin, modüllerin ve komple montajların parametrik testlerini veri toplama ekipmanıyla yaparak hesaplamaları ve analizleri doğrulayarak ve öngörülen performans sonuçlarını testlerle kanıtlayarak en aza indirilebilir.

Tasarım sürecinin tamamını veya bir kısmını tekrarlamak zorunda kalmamak için, ilgili uygulama bilgilerinin mümkün olduğunca çoğunu başlangıçta toplayın. Kapsam değişikliklerine karşı dikkatli ve hazırlıklı olun. En iyi başlangıç tasarımlarını belirlemek için teorik hesaplamalar ve analizler kullanın ve ardından bunları gerçek ekipman üzerindeki temel performans özelliklerinin test ölçümleriyle karşılaştırın. Tezgah test sonuçlarını, gerçek saha koşullarında döngü testleri yaparak doğrulayın.

Gereksinimlerin Belirlenmesi

Hemen hemen her mühendislik sürecinin ilk ve çok kritik adımı, uygulama gereksinimlerinin belirlenmesidir. Her ürünün performansını etkileyecek benzersiz bir dizi kriteri olabilir. Bir kontrol listesi kullanmak, aksi takdirde gözden kaçabilecek parametrelerin dikkate alınmasını sağlamaya yardımcı olacaktır.

Örnek bir kontrol listesindeki temel uygulama bilgileri şunları içerebilir:

• Yük/hız (dinamik ve statik)

• Voltaj: 12, 24, 36, 48 VDC, 110, 220 VVAC

• Yükün yönü

• Vuruş uzunluğu

• Yaşam/çalışma döngüsü

• Çevresel

• Hareket sonu koruması: Debriyaj mı? Limit anahtarları mı?

• Aktüatör nasıl kontrol edilecek?

• Geri bildirim

• CE sertifikası

Belirli bir uygulama için doğru bilyalı vida tertibatının seçimi, en küçük boyutları ve en uygun maliyetli çözümü belirlemek için yinelemeli bir süreç gerektirebilir. Tasarım yükü, doğrusal hız ve konumsal doğruluk gereksinimleri, uygun bilyalı vida tertibatının çapını, adımını ve yük kapasitesini hesaplamak için kullanılır. Daha sonra, bilyalı vida bileşenleri ömür, boyutsal kısıtlamalar, montaj konfigürasyonu ve çevresel koşullara göre seçilebilir.

İşe başlamanın iyi bir yolu, yükün yönünü ve büyüklüğünü tanımlamaktır. Sistem yönelimi çok önemli olabilir. Yatay bir yönelimde, tahrik yükü, yük ağırlığı ile sürtünme katsayısının çarpımına eşittir. Dikey bir yönelimde, tahrik yükü ağırlığa eşittir. Doğrusal yataklara ve kılavuzlara etki eden yükler, dikey yükler, yatay yükler veya eğim, yuvarlanma veya sapma momenti yükleri veya bunların herhangi bir kombinasyonu olabilir. Yükler ayrıca büyüklük ve yön bakımından da değişebilir.

Her bir yatak üzerindeki sonuç yük vektörleri, doğrusal yatak sisteminin maruz kaldığı çeşitli yük vektörlerinin uygun kombinasyonundan belirlenmelidir, çünkü ömür beklentisi yalnızca genel sistem yük vektörlerine dayanarak tahmin edilemez. Her bir doğrusal yatağın maruz kaldığı yüke, o yatak için eşdeğer yük denir. Sistem daha sonra en ağır yüke maruz kalan yatağın boyutlandırılmasına göre boyutlandırılır. Eşdeğer yük hesaplama yöntemleri hakkında daha fazla bilgi için, doğrusal yatak ve kılavuz tedarikçilerinin kataloglarına bakın.

Örneğin, bir bilyalı vida tertibatı, dönme hareketini eksenel harekete dönüştürerek eksenel yükleri taşımak için tasarlanmıştır. Bilyalı vidanın basınç yükleri altında burkulmaya karşı direnme yeteneğine kolon dayanımı denir. Vida, tamamlayıcı parçası olan bilyalı somuna uygulanan yüke büyüklük olarak eşit ve yön olarak zıt bir eksenel yük taşır ve bu yük, tasarım geometrileri ile tahrik motorunun torku ile ilişkilidir. Genel olarak, kolon dayanımı sınırlayıcı tasarım parametresidir çünkü daha uzun uzunluklar için malzemenin gerçek basınç dayanımından çok daha düşük olabilir. Serbest uzunluk-çap oranı kolon burkulmasıyla yakından ilişkili olduğundan, belirli bir çap için bir bilyalı vidanın eksenel yük kapasitesinin serbest uzunluğuna bağlı olduğu sonucu çıkar.

Doğrusal hareket sisteminin ömrü, çalışma profiline göre tahmin edilebilir; yani, bilyalı vidanın günde kaç saat, haftada kaç gün ve yılda kaç hafta çalıştırılacağına bakılarak belirlenebilir. Daha karmaşık uygulamalar veya daha hassas ömür tahminleri için, hareketleri temel olarak düz segmentlere ayıran ayrıntılı ve kapsamlı bir hareket profili oluşturmak gerekir. Hareket profilinin her bir segmenti, segmentin başlangıç ve bitiş hızları, segmentin süresi ve segment boyunca tork hakkında bilgi gerektirir.

Uygulamanızın gerektirdiği konum doğruluğunu ve tekrarlanabilirliği belirleyin. Örneğin, inç bilyalı vidalar genellikle iki kalitede üretilir: Hassas ve Hassas Plus. Hassas kalite bilyalı vidalar, nispeten kaba hareket gerektiren veya konum belirleme için doğrusal geri besleme kullanan uygulamalarda kullanılır. Hassas Plus kalite bilyalı vidalar ise mikron hassasiyetinde tekrarlanabilir konumlandırmanın kritik olduğu ve doğrusal geri besleme cihazının kullanılmadığı durumlarda kullanılır. Hassas kalite vidalar, vidanın kullanılabilir uzunluğu boyunca daha büyük kümülatif varyasyona sahipken, Hassas Plus kalite vidalar, adım hatasının birikimini sınırlayarak vidanın tüm kullanılabilir uzunluğu boyunca daha hassas konumlandırma sağlar.

Beden ve Seçim

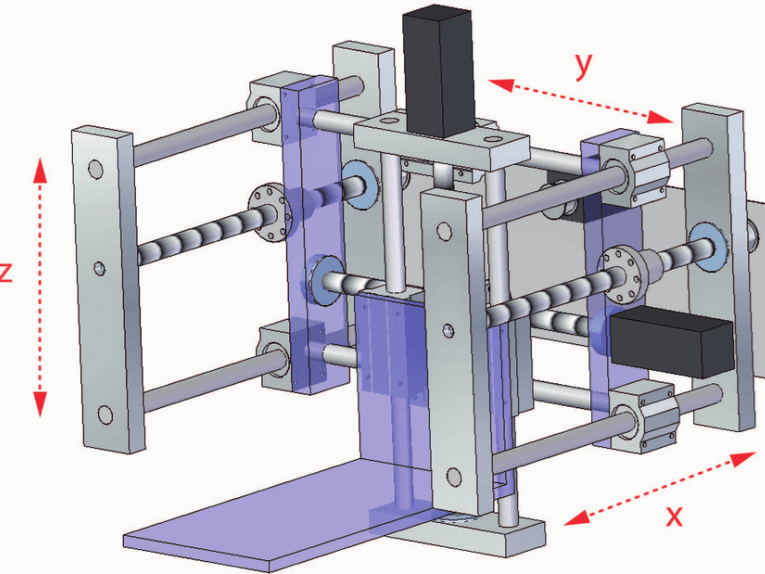

Doğrusal hareket sistemleri tedarikçileri tarafından sağlanan tablolar, doğrusal hareket sistemlerinin doğru boyutlandırılması ve seçimi için zaman kazandıran bir kısayol olabilir. Katalog formüllerini kullanarak bilyalı vidaların nasıl seçileceğini ve boyutlandırılacağını göstermek için üç eksenli bir kaynak portalı uygulamasını örnek olarak kullanacağız. Bilyalı vida, x ekseninin tüm uzunluğu boyunca uzanır ve her iki ucunda da yatak destekleri ile desteklenir. Basitlik açısından, somun montajını flanşlı, malzemeyi alaşımlı çelik, diş yönünü sağ el ve ürün serisini metrik olarak tanımlayacağız. Bu uygulamadaki sistem yönü yataydır, vidalı tahrikli bir tasarıma sahiptir ve x ekseninin uzunluğu 6 metredir. Isıya dayanıklı bir flanş miktarına sahip sabit uçlar kullanacaktır.

Profil raylar üzerinde hareket eden bir taşıyıcıya 2668,9 Newton'luk bir yük uygulanmaktadır. Hareket mesafesi 4,5 m, desteksiz mesafe ise 5,818 metredir. Gerekli hız 0,1 metre/saniye ve ivme ±2,5 m/s²'dir. Çalışma döngüsü günde 8 saat, haftada 5 gün ve yılda 50 hafta olup, saatte ortalama 10 döngüdür. Bilyalı vida için 20 yıl, bileşenler için ise 5 yıl ömür gereksinimi vardır. Elektrik mühendisliği bölümünün tercihi nedeniyle ek bir gereksinim olarak step motor kullanılması gerekmektedir.

Ardından, x ekseni için lineer yatakları seçiyoruz. Bu uygulamanın temel gereksinimleri yüksek yük kapasitesi ve yüksek rijitliktir. Uygulama, 5.500 metre gibi nispeten uzun bir hareket mesafesine sahiptir; ancak, 6 metre uzunluğundaki vidaların bulunması, alın birleştirme ihtiyacını ortadan kaldırır. Düşük bakım gereksinimi bu uygulamanın önemli bir şartıdır. Sonuç olarak, 500 serisi bilyalı profil raylı lineer kılavuzlar seçilmiştir.

Bu seçim yapıldıktan sonra, bilyalı vidalara binen yük hesaplanabilir. Bu yüklemeye dayanarak, başlangıç noktası olarak 1610 bilyalı somun seçilir. Bu bilyalı somun, entegre flanşa, entegre silecek mekanizmasına ve M4 bağlantı noktasına sahiptir. Bilyalı vidanın hassasiyeti ±50 μm/300 mm'dir.

Ardından, kullanım ömrü gereksinimi kontrol edilir. Kullanım ömrü genellikle L10 olarak derecelendirilir; bu, bilyalı vidaların %90'ının hala çalışacağı süreyi temsil eder. Bu uygulamada kullanım ömrü 10 km'dir. Kullanım ömrünün bu kadar yüksek olmasının nedeni, bilyalı vidayı kullanım ömrüne göre değil, kritik hıza göre seçmiş olmamızdır.

Önerilen Tasarımın Test Edilmesi

Hesaplamalara dayanarak tasarımınızı seçtikten sonra, varsayımlarınızın doğru olduğundan emin olmak için test etmeniz gerekir. Test, önerilenin gerçekten teslim edildiğini doğrulamak ve eğer durum böyle değilse, gerekli olabilecek düzeltici eylemlere rehberlik etmek için tasarlanmıştır. Doğrulama testleri şu gibi soruları yanıtlamak üzere tasarlanmalıdır:

• Nihai ürün tasarım özelliklerine uygun mu?

• Deneysel sınırlar dahilinde, performans teorik hesaplamalarla tutarlı mı? Değilse, ne kadar farklılık gösteriyor ve neden?

• Ürün gerekli güvenilirlik seviyesini sağlıyor mu?

• Ürünün olası arıza modları ve noktaları nelerdir?

• Mevcut çözüm alternatiflerle nasıl karşılaştırılıyor?

Büyük sistemler ve makineler için, öncelikle bileşen testleriyle başlayıp, daha sonra alt montajların tezgah testine ve nihayetinde tüm montajın testine geçmek isteyebilirsiniz. Testin her aşamasında, tasarımın doğru yolda olduğundan emin olmak veya iyileştirme için makul fırsatları değerlendirmek amacıyla test sonuçları gözden geçirilmeli ve teorik hesaplamalarla karşılaştırılmalıdır. Testin amacı, hesaplamalarımızda ve modellememizde gözden kaçırmış olabileceğimiz noktaları ortaya çıkarmaktır.

Yapılandırılmış Doğrusal Hareket Sistemleri

Tüm süreç boyunca, kendi tasarımınızı ve montajınızı yapmak yerine, yapılandırılmış bir doğrusal hareket sistemi satın almanın daha mantıklı olup olmadığını da göz önünde bulundurmak önemlidir. Bu durumda, uygulama gereksinimlerini (montaj konfigürasyonu, konumlandırma gereksinimleri, çevresel koşullar, yükleme koşulları, hareket gereksinimleri ve özel hususlar gibi) bir doğrusal hareket entegratörüne iletmeniz gerekir. Entegratör daha sonra, girdilerinize dayanarak özel bir doğrusal hareket sistemi tasarlamak ve yapılandırmak için genellikle web tabanlı bir boyutlandırma ve seçim sistemi kullanır. Entegratör, genellikle talebinizden sonra 24 saat içinde fiyat teklifi ve önerilen tasarımın CAD dosyasını sağlayabilir. Bu tür bir sistemin maliyeti, çoğu durumda, tek tek bileşenlerin maliyetinden daha düşük olacaktır.

Bu yaklaşım, mühendislik süresini ve montaj maliyetini tipik olarak %90 veya daha fazla azaltabilir ve genellikle malzeme maliyetinde %20 ila %30 tasarruf sağlayabilir. En önemlisi, doğrusal hareket sistemlerinin tasarımına harcanan zamanı azaltarak, mühendisleriniz temel yetkinliklerinin dışında kalan bir alanda daha az zaman harcayacak ve en iyi yaptıkları şeye, yani genel sistem entegrasyonuna daha fazla odaklanabileceklerdir.

Özetle, tasarım süresini kısaltmak için tüm faydalı kaynaklardan yararlanın. Doğrusal hareket sistemleri tedarikçilerinin, mühendislik ve montaj maliyetlerinizi düşürmenize yardımcı olabilecek yapılandırılmış doğrusal hareket sistemleri sağlama yeteneğini göz ardı etmeyin. Bileşenler, modüller veya komple sistemler satın almanın tasarım ve montaj süresi üzerindeki etkilerini değerlendirin. Grafikler, formüller, çevrimiçi seçim sistemleri ve 3B modeller gibi mevcut tüm tasarım araçlarından yararlanın. Son olarak, standart, modifiye standart ve özel çözümlerdeki ürün uzmanlıklarından yararlanmak için teknik destekle iletişime geçin. Tedarikçinin tasarım iddialarını ve tasarım pozisyonlarını destekleyecek tasarım doğrulama/test/analiz verilerine sahip olduğundan emin olun. Bu yaklaşım, doğrusal hareket sistemlerinin performans ve dayanıklılık gereksinimlerini karşılamasını sağlarken tasarım süresini minimuma indirebilir.

Yayın tarihi: 25 Kasım 2025