Сокращение времени проектирования имеет решающее значение в инженерии, поскольку результатом является снижение затрат и ускорение выхода на рынок. Время проектирования часто включает в себя ряд действий, не приносящих добавленной стоимости, таких как перепроектирование, избыточное проектирование или расширение объема работ, которые можно минимизировать за счет тщательного понимания всех критериев применения и проверки расчетов и анализа посредством параметрического тестирования компонентов, модулей и целых узлов с использованием оборудования для сбора данных, а также подтверждения прогнозируемых результатов производительности с помощью испытаний.

На начальном этапе соберите как можно больше необходимой информации о применении, чтобы избежать необходимости повторять отдельные этапы, а то и весь процесс проектирования. Будьте внимательны и готовы к изменению объема работ. Используйте теоретические расчеты и анализ для определения оптимальных первоначальных вариантов конструкции, а затем сравните их с результатами испытаний ключевых характеристик на реальном оборудовании. Подтвердите результаты стендовых испытаний, проведя циклические испытания в реальных полевых условиях.

Определение требований

Первым и крайне важным шагом практически в любом инженерном процессе является определение требований к применению. Каждый продукт может иметь уникальный набор критериев, влияющих на его характеристики. Использование контрольного списка поможет обеспечить учет параметров, которые в противном случае могут быть упущены из виду.

В примерный контрольный список могут быть включены следующие ключевые данные о приложении:

• Нагрузка/скорость (динамическая и статическая)

• Напряжение: 12, 24, 36, 48 В постоянного тока, 110, 220 В переменного тока

• Направление нагрузки

• Длина хода

• Жизненный цикл/рабочий цикл

• Относящийся к окружающей среде

• Защита в конце хода: муфта? концевые выключатели?

• Каким образом будет осуществляться управление исполнительным механизмом?

• Обратная связь

• Сертификация CE

Выбор правильного шариковинтового механизма для конкретного применения может потребовать итеративного процесса для определения оптимальных параметров и наиболее экономически эффективного решения. Требования к расчетной нагрузке, линейной скорости и точности позиционирования используются для расчета диаметра, шага и грузоподъемности подходящего шариковинтового механизма. Затем отдельные компоненты шариковинтового механизма могут быть выбраны с учетом срока службы, габаритных ограничений, конфигурации монтажа и условий окружающей среды.

Хорошим началом будет определение направления и величины нагрузки. Ориентация системы может иметь очень важное значение. При горизонтальной ориентации нагрузка на привод равна весу полезной нагрузки, умноженному на коэффициент трения. При вертикальной ориентации нагрузка на привод равна весу. Нагрузки, действующие на линейные подшипники и направляющие, могут быть вертикальными нагрузками, горизонтальными нагрузками, моментами тангажа, крена или рыскания, или любой их комбинацией. Нагрузки также могут различаться по величине и направлению.

Результирующие векторы нагрузки на каждом подшипнике должны быть определены путем правильного сочетания различных векторов нагрузки, которым подвергается линейная подшипниковая система, поскольку срок службы нельзя оценить, основываясь только на общих векторах нагрузки системы. Нагрузка, которой подвергается каждый линейный подшипник, называется эквивалентной нагрузкой для данного подшипника. Затем система рассчитывается исходя из размеров наиболее нагруженного подшипника. Для получения дополнительной информации о методах расчета эквивалентной нагрузки обратитесь к каталогам поставщиков линейных подшипников и руководств.

Например, шариковинтовая передача предназначена для восприятия осевых нагрузок, преобразуя вращательное движение в осевое. Способность шариковинтовой передачи сопротивляться изгибу под действием сжимающих нагрузок называется прочностью колонны. Винт воспринимает осевую нагрузку, которая по величине фактически равна и направлена противоположно нагрузке, передаваемой на шариковую гайку — её дополнительную часть — и связана геометрическими параметрами конструкции с крутящим моментом приводного двигателя. В общем случае, прочность колонны является ограничивающим параметром конструкции, поскольку при больших длинах она может быть значительно ниже фактической прочности материала на сжатие. Поскольку отношение свободной длины к диаметру тесно связано с изгибом колонны, отсюда следует, что для заданного диаметра осевая несущая способность шариковинтовой передачи зависит от её свободной длины.

Срок службы системы линейного перемещения можно предсказать на основе ее профиля работы: просто, сколько часов в день, дней в неделю и недель в год будет работать шариковый винт. Для более сложных применений или более точного прогнозирования срока службы необходимо построить подробный, всеобъемлющий профиль движения, разбив перемещения на, по сути, прямые сегменты. Для каждого сегмента профиля движения потребуется информация о скорости в начале и конце сегмента, продолжительности сегмента и крутящем моменте во время его выполнения.

Определите требуемую точность позиционирования и повторяемость для вашего приложения. Например, шариковые винты дюймового размера обычно выпускаются в двух классах – Precision и Precision Plus. Шариковые винты класса Precision используются в приложениях, требующих относительно грубого перемещения или использующих линейную обратную связь для позиционирования. Шариковые винты класса Precision Plus используются, когда критически важна повторяемость позиционирования в пределах микрон и не используется устройство линейной обратной связи. Хотя винты класса Precision имеют большую суммарную погрешность по всей полезной длине винта, винты класса Precision Plus ограничивают накопление ошибки шага, обеспечивая более точное позиционирование по всей полезной длине винта.

Размеры и выбор

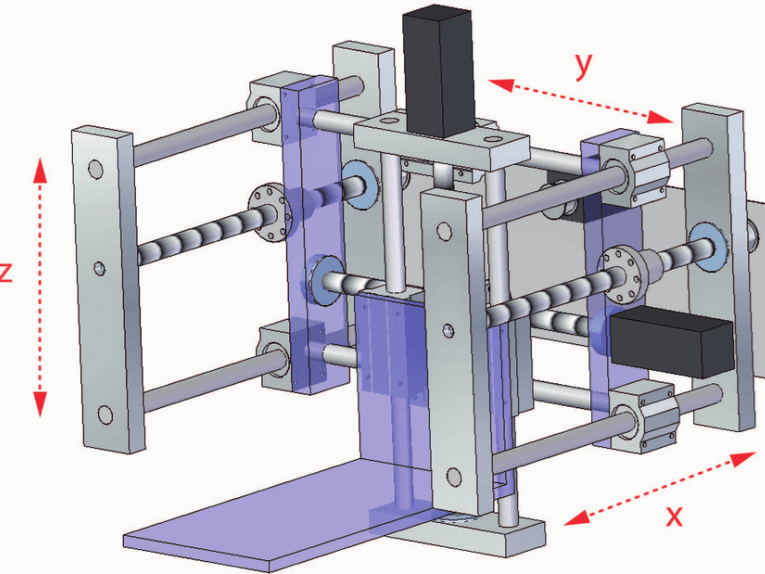

Таблицы, предоставляемые поставщиками систем линейного перемещения, могут значительно сэкономить время при правильном подборе и выборе систем линейного перемещения. В качестве примера мы рассмотрим трехкоординатную сварочную портальную систему, чтобы продемонстрировать, как выбирать и подбирать шариковые винты с помощью формул из каталога. Шариковый винт проходит по всей длине оси X и поддерживается с обоих концов подшипниковыми опорами. Для простоты мы обозначим крепление гайки как фланцевое, материал как легированную сталь, направление резьбы как правое, а серию изделий как метрическую. Ориентация системы в данном случае горизонтальная, винтовая конструкция, длина оси X составляет 6 метров. Будут использоваться неподвижные концы с термостабильным фланцем.

На каретку, движущуюся по профильным направляющим, воздействует нагрузка в 2668,9 Ньютонов. Длина хода составляет 4,5 м, а длина без опоры — 5,818 м. Требуемая скорость — 0,1 м в секунду, а ускорение — ±2,5 м/с². Рабочий цикл — 8 часов в день, 5 дней в неделю, 50 недель в году, в среднем 10 циклов в час. Требуемый срок службы шариковинтовой передачи — 20 лет, компонентов — 5 лет. Дополнительное требование — использование шагового двигателя, поскольку это предпочтение кафедры электротехники.

Далее мы выбираем линейные подшипники для оси X. Основные требования к этому применению — высокая грузоподъемность и высокая жесткость. Длина перемещения относительно велика — 5500 метров; однако наличие винтов длиной 6 метров исключает необходимость стыкового соединения. Низкие затраты на техническое обслуживание являются важным требованием этого применения. В результате был выбран линейный направляющий рельс с шариковым профилем серии 500.

Сделав этот выбор, можно рассчитать нагрузку на шариковые винты. Исходя из этой нагрузки, в качестве отправной точки выбирается шариковая гайка 1610. Эта шариковая гайка имеет цельный фланец, цельный скребок и крепление M4. Точность шарикового винта составляет ±50 мкм/300 мм.

Далее проверяется требуемый срок службы. Срок службы обычно оценивается по шкале L10, что означает время, после которого 90% шариковых винтовых передач все еще будут работать. В данном случае срок службы составляет 10 км. Причина такого высокого срока службы заключается в том, что мы выбрали шариковый винт, исходя из критической скорости, а не срока службы.

Проверка предложенной конструкции

После выбора проектной концепции на основе расчетов необходимо провести тестирование, чтобы убедиться в правильности ваших предположений. Тестирование призвано подтвердить, что предложенный вариант был фактически реализован, и, если это не так, определить необходимые корректирующие действия. Тестирование на соответствие требованиям должно отвечать на такие вопросы, как:

• Соответствует ли готовое изделие проектным требованиям?

• Соответствуют ли полученные результаты теоретическим расчетам в пределах экспериментальных ограничений, и если нет, то насколько они отличаются и почему?

• Обеспечивает ли продукт необходимый уровень надежности?

• Каковы потенциальные режимы и точки отказа изделия?

• Как предлагаемое решение соотносится с альтернативными вариантами?

Для крупных систем и машин целесообразно начать с тестирования отдельных компонентов, затем перейти к стендовым испытаниям узлов и, наконец, к тестированию всей системы в сборе. На каждом этапе тестирования результаты следует анализировать и сравнивать с теоретическими расчетами, чтобы убедиться в правильности проекта или рассмотреть возможности для его улучшения. Цель тестирования — выявить то, что могло быть упущено в расчетах и моделировании.

Сконфигурированные системы линейного перемещения

Также важно на протяжении всего процесса учитывать, не будет ли целесообразнее приобрести готовую систему линейного перемещения, чем проектировать и собирать её самостоятельно. В этом случае вы предоставите интегратору систем линейного перемещения требования к применению, такие как конфигурация монтажа, требования к позиционированию, условия окружающей среды, условия нагрузки, требования к перемещению и любые особые условия. Затем интегратор, как правило, использует веб-систему подбора и настройки для проектирования и конфигурирования индивидуальной системы линейного перемещения на основе ваших данных. Интегратор часто может предоставить коммерческое предложение и CAD-файл предлагаемой конструкции в течение 24 часов после вашего запроса. Стоимость такой системы в большинстве случаев будет ниже стоимости отдельных компонентов.

Такой подход обычно позволяет сократить время проектирования и затраты на сборку на 90% и более, а также часто обеспечивает экономию материалов на 20-30%. Самое важное, что, сократив время, затрачиваемое на проектирование систем линейного перемещения, ваши инженеры будут тратить меньше времени на работу вне рамок своих основных компетенций и больше времени уделять тому, что у них получается лучше всего — общей интеграции системы.

В заключение, воспользуйтесь всеми полезными ресурсами, чтобы сэкономить время на проектировании. Не упускайте из виду возможность поставщиков систем линейного перемещения предлагать готовые узлы линейного перемещения, которые помогут снизить затраты на проектирование и сборку. Оцените альтернативы покупки компонентов, модулей и готовых систем с точки зрения их влияния на время проектирования и сборки. Используйте все доступные инструменты проектирования, такие как диаграммы, формулы, онлайн-системы выбора и 3D-модели. Наконец, обратитесь в техническую поддержку, чтобы воспользоваться их опытом в разработке стандартных, модифицированных стандартных и специализированных решений. Убедитесь, что у поставщика есть данные проверки/тестирования/анализа конструкции, подтверждающие заявленные характеристики и обоснованность проекта. Такой подход может свести время проектирования к минимуму, гарантируя при этом соответствие систем линейного перемещения требованиям к производительности и долговечности.

Дата публикации: 25 ноября 2025 г.