Reduzir o tempo de projeto é crucial na engenharia, pois resulta em custos mais baixos e um tempo de lançamento no mercado mais rápido. O tempo de projeto frequentemente inclui uma série de atividades que não agregam valor, como redesenho, superdimensionamento ou expansão do escopo, que podem ser minimizadas por meio de uma compreensão completa de todos os critérios da aplicação e da verificação de cálculos e análises através de testes paramétricos de componentes, módulos e conjuntos completos com equipamentos de aquisição de dados, além da comprovação dos resultados de desempenho projetados por meio de testes.

Registre o máximo possível de informações relevantes sobre a aplicação desde o início para evitar ter que refazer partes do projeto, ou até mesmo todo ele. Esteja atento e preparado para mudanças de escopo. Utilize cálculos e análises teóricas para determinar os melhores projetos iniciais e, em seguida, compare-os com as medições dos principais atributos de desempenho em equipamentos reais. Confirme os resultados dos testes em bancada realizando testes de ciclo em condições reais de campo.

Identificação dos Requisitos

O primeiro e crucial passo de praticamente todo processo de engenharia é a identificação dos requisitos da aplicação. Cada produto pode ter um conjunto único de critérios que afetarão seu desempenho. O uso de uma lista de verificação ajudará a garantir a consideração de parâmetros que poderiam ser negligenciados.

Os principais dados de informações do aplicativo em uma lista de verificação de exemplo podem incluir:

• Carga/velocidade (dinâmica e estática)

• Tensão: 12, 24, 36, 48 VCC, 110, 220, VCA

• Direção da carga

• Comprimento da remada

• Ciclo de vida/funcionamento

• Ambiental

• Proteção contra fim de curso: Embreagem? Interruptores de limite?

• Como o atuador será controlado?

• Opinião

• Certificação CE

A seleção do conjunto de fuso de esferas correto para uma aplicação específica pode exigir um processo iterativo para determinar a solução mais compacta e econômica. Os requisitos de carga de projeto, velocidade linear e precisão posicional são usados para calcular o diâmetro, o passo e a capacidade de carga do conjunto de fuso de esferas adequado. Os componentes individuais do fuso de esferas podem então ser selecionados com base na vida útil, restrições dimensionais, configuração de montagem e condições ambientais.

Um bom ponto de partida é definir a direção e a magnitude da carga. A orientação do sistema pode ser muito importante. Com uma orientação horizontal, a carga de acionamento é igual ao peso da carga útil multiplicado pelo coeficiente de atrito. Com uma orientação vertical, a carga de acionamento é igual ao peso. As cargas que atuam em mancais e guias lineares podem ser cargas verticais, cargas horizontais ou cargas de momento de inclinação, rolamento ou guinada, ou qualquer combinação delas. As cargas também podem variar em magnitude e direção.

Os vetores de carga resultantes em cada mancal devem ser determinados a partir da combinação adequada dos diversos vetores de carga aos quais o sistema de mancais lineares está submetido, visto que a vida útil não pode ser estimada com base apenas nos vetores de carga do sistema como um todo. A carga à qual cada mancal linear está sujeito é denominada carga equivalente para aquele mancal específico. O dimensionamento do sistema é então baseado no dimensionamento do mancal mais carregado. Para obter mais informações sobre os métodos de cálculo da carga equivalente, consulte os catálogos dos fornecedores de mancais lineares e guias.

Um conjunto de fuso de esferas, por exemplo, destina-se a suportar cargas axiais, convertendo movimento rotacional em movimento axial. A capacidade do fuso de esferas de resistir à flambagem sob cargas de compressão é chamada de resistência à compressão. O fuso suporta uma carga axial que é efetivamente igual em magnitude e oposta em direção à carga aplicada à porca de esferas — sua parte complementar — e está relacionada, pelas geometrias do projeto, ao torque do motor de acionamento. Em geral, a resistência à compressão é o parâmetro de projeto limitante, pois, para comprimentos maiores, pode ser muito menor do que a resistência à compressão real do material. Como a relação entre o comprimento livre e o diâmetro está intimamente relacionada à flambagem da coluna, conclui-se que, para um determinado diâmetro, a capacidade de carga axial de um fuso de esferas depende de seu comprimento livre.

A vida útil de um sistema de movimento linear pode ser prevista com base em seu perfil operacional; em outras palavras, quantas horas por dia, dias por semana e semanas por ano o fuso de esferas funcionará. Para aplicações mais complexas ou previsões de vida útil mais precisas, é necessário construir um perfil de movimento detalhado e abrangente, decompondo os movimentos em segmentos basicamente retos. Cada segmento do perfil de movimento requer informações sobre a velocidade no início e no fim do segmento, a duração do segmento e o torque durante o segmento.

Determine a precisão posicional e a repetibilidade exigidas pela sua aplicação. Por exemplo, os fusos de esferas em polegadas são normalmente produzidos em duas classes: Precisão e Precisão Plus. Os fusos de esferas de Precisão são utilizados em aplicações que exigem movimentos relativamente grosseiros ou que utilizam feedback linear para posicionamento. Os fusos de esferas de Precisão Plus são utilizados quando o posicionamento repetível na ordem de mícrons é crítico e nenhum dispositivo de feedback linear é utilizado. Enquanto os fusos de Precisão apresentam maior variação cumulativa ao longo do seu comprimento útil, os fusos de Precisão Plus limitam o acúmulo de erro de passo, proporcionando um posicionamento mais preciso em todo o seu comprimento útil.

Dimensionamento e Seleção

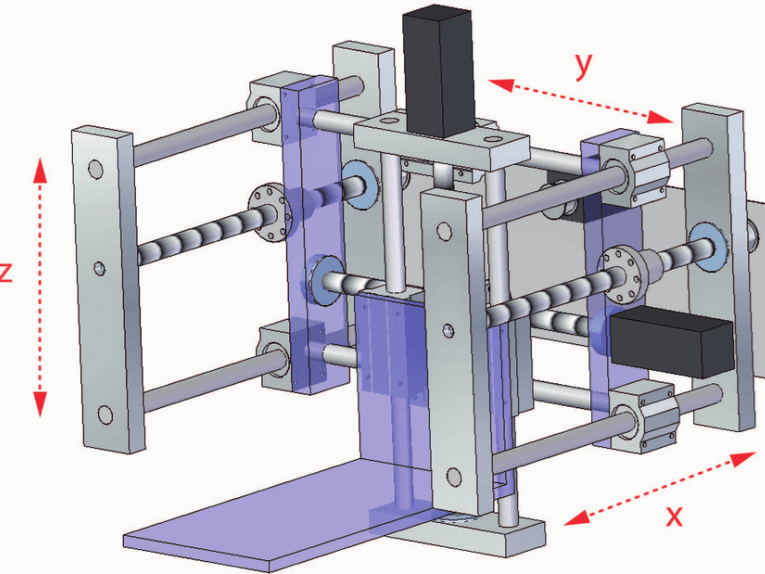

As tabelas fornecidas pelos fornecedores de sistemas de movimento linear podem ser um atalho que economiza tempo para o dimensionamento e a seleção adequados desses sistemas. Usaremos como exemplo uma aplicação de pórtico de soldagem de três eixos para demonstrar como selecionar e dimensionar fusos de esferas usando fórmulas de catálogo. O fuso de esferas percorre todo o comprimento do eixo x e é suportado em ambas as extremidades por mancais. Para simplificar, definiremos a montagem da porca como flangeada, o material como aço-liga, a direção da rosca como direita e a série do produto como métrica. A orientação do sistema nesta aplicação é horizontal, com um projeto acionado por fuso e o comprimento do eixo x sendo de 6 metros. Serão utilizadas extremidades fixas com uma flange termicamente estável.

Uma carga de 2.668,9 Newtons é aplicada por um carro que se desloca sobre trilhos perfilados. O comprimento do percurso é de 4,5 m e o comprimento sem suporte é de 5,818 metros. A velocidade requerida é de 0,1 metros por segundo e a aceleração necessária é de ±2,5 m/s². O ciclo de trabalho é de 8 horas por dia, 5 dias por semana e 50 semanas por ano, com uma média de 10 ciclos por hora. A vida útil exigida é de 20 anos para o fuso de esferas e 5 anos para os demais componentes. Um requisito adicional é a utilização de um motor de passo, devido à preferência do departamento de engenharia elétrica.

Em seguida, selecionamos os rolamentos lineares para o eixo X. Os principais requisitos desta aplicação são alta capacidade de carga e alta rigidez. A aplicação possui um curso relativamente longo de 5,5 metros; no entanto, a disponibilidade de fusos de 6 metros de comprimento elimina a necessidade de emendas de topo. Baixa manutenção é um requisito importante desta aplicação. O resultado foi a seleção de guias lineares com trilho de perfil esférico da série 500.

Com essa seleção feita, a carga nos fusos de esferas pode ser calculada. Com base nessa carga, a porca de esferas 1610 é selecionada como ponto de partida. Essa porca de esferas possui flange integral, raspador integral e rosca M4. O fuso de esferas tem uma precisão de ±50 μm/300 mm.

Em seguida, verifica-se o requisito de vida útil. A vida útil é normalmente classificada como L10, que representa o tempo após o qual 90% dos fusos de esferas ainda estarão funcionando. Nesta aplicação, a vida útil esperada é de 10 km. O motivo para essa vida útil tão longa é que selecionamos o fuso de esferas com base na velocidade crítica, e não na vida útil.

Testando o projeto proposto

Após selecionar o projeto com base nos cálculos, é necessário realizar testes para garantir que as premissas estejam corretas. Os testes visam validar se o que foi proposto foi efetivamente entregue e, caso contrário, orientar as ações corretivas necessárias. Os testes de validação devem ser elaborados para responder a perguntas como:

• O produto final atende às especificações do projeto?

• O desempenho é consistente, dentro dos limites experimentais, com os cálculos teóricos? Caso contrário, qual é a variação e por quê?

• O produto oferece o nível de confiabilidade necessário?

• Quais são os modos e pontos de falha potenciais do produto?

• Como a solução atual se compara às alternativas?

Para sistemas e máquinas de grande porte, recomenda-se começar com testes de componentes antes de prosseguir para testes em bancada de subconjuntos e, finalmente, para testes do conjunto completo. Em cada fase de testes, os resultados devem ser revisados e comparados aos cálculos teóricos para garantir que o projeto esteja no caminho certo ou para identificar oportunidades de melhoria. O objetivo dos testes é revelar o que pode ter sido negligenciado nos cálculos e na modelagem.

Sistemas de movimento linear configurados

É importante, ao longo de todo o processo, considerar se não seria mais vantajoso adquirir um sistema de movimento linear configurado em vez de projetar e montar um sistema próprio. Nesse caso, você forneceria os requisitos da aplicação a um integrador de sistemas de movimento linear, como configuração de montagem, requisitos de posicionamento, condições ambientais, condições de carga, requisitos de movimento e quaisquer considerações especiais. O integrador, então, normalmente utilizaria um sistema de dimensionamento e seleção online para projetar e configurar um sistema de movimento linear personalizado com base nas suas informações. O integrador geralmente consegue fornecer um orçamento e o arquivo CAD do projeto proposto em até 24 horas após a sua solicitação. O custo de um sistema desse tipo será, na maioria dos casos, menor do que o custo dos componentes individuais.

Essa abordagem normalmente pode reduzir o tempo de engenharia e o custo de montagem em 90% ou mais, além de frequentemente proporcionar uma economia de 20% a 30% no custo de materiais. Mais importante ainda, ao reduzir o tempo gasto no projeto de sistemas de movimento linear, seus engenheiros dedicarão menos tempo a áreas fora de suas competências essenciais e mais tempo ao que fazem de melhor: a integração geral do sistema.

Em resumo, aproveite todos os recursos disponíveis para economizar tempo de projeto. Não subestime a capacidade dos fornecedores de movimento linear de oferecer conjuntos configurados que podem ajudar a reduzir os custos de engenharia e montagem. Avalie as alternativas de compra de componentes, módulos ou sistemas completos em termos de impacto no tempo de projeto e montagem. Utilize, a seu favor, todas as ferramentas de projeto disponíveis, como gráficos, fórmulas, sistemas de seleção online e modelos 3D. Por fim, busque suporte técnico para aproveitar a expertise da equipe em soluções padrão, padrão modificadas e especiais. Certifique-se de que o fornecedor possua dados de verificação/teste/análise de projeto para comprovar as afirmações e posições do projeto. Essa abordagem pode reduzir o tempo de projeto ao mínimo, garantindo que os sistemas de movimento linear atendam aos requisitos de desempenho e durabilidade.

Data da publicação: 25/11/2025