Réduire le temps de conception est crucial en ingénierie car cela permet de diminuer les coûts et d'accélérer la mise sur le marché. Le temps de conception comprend souvent des activités sans valeur ajoutée telles que la reconception, le surdimensionnement ou le glissement de périmètre. Ces activités peuvent être minimisées en comprenant parfaitement tous les critères d'application et en vérifiant les calculs et les analyses par des tests paramétriques des composants, des modules et des ensembles complets à l'aide d'équipements d'acquisition de données, et en validant les performances prévues par des essais.

Recueillez un maximum d'informations pertinentes sur l'application dès le départ afin d'éviter de devoir revenir en arrière et répéter des étapes, voire la totalité du processus de conception. Soyez vigilant et prêt à toute modification du périmètre. Utilisez des calculs et des analyses théoriques pour déterminer les meilleures conceptions initiales, puis comparez-les aux mesures effectuées sur l'équipement réel, en mesurant les performances clés. Confirmez les résultats des essais en laboratoire en réalisant des essais de cyclage en conditions réelles d'utilisation.

Identification des exigences

La première étape, et la plus cruciale, de presque tous les processus d'ingénierie consiste à identifier les exigences de l'application. Chaque produit peut présenter des critères spécifiques qui influencent ses performances. L'utilisation d'une liste de contrôle permet de s'assurer que des paramètres susceptibles d'être négligés sont pris en compte.

Les données clés relatives aux informations sur une application, figurant dans un exemple de liste de contrôle, peuvent inclure :

• Charge/vitesse (dynamique et statique)

• Tension : 12, 24, 36, 48 V CC, 110, 220 V CA

• Direction de la charge

• Longueur de la course

• Cycle de vie/d'utilisation

• Environnement

• Protection en fin de course : Embrayage ? Interrupteurs de fin de course ?

• Comment l'actionneur sera-t-il commandé ?

• Retour

• Certification CE

Le choix de la vis à billes adaptée à une application spécifique peut nécessiter un processus itératif afin de déterminer la solution la plus compacte et la plus économique. Les exigences en matière de charge nominale, de vitesse linéaire et de précision de positionnement permettent de calculer le diamètre, le pas et la capacité de charge de la vis à billes appropriée. Les composants individuels de la vis peuvent ensuite être sélectionnés en fonction de leur durée de vie, des contraintes dimensionnelles, de la configuration de montage et des conditions environnementales.

Il est judicieux de commencer par définir la direction et l'intensité de la charge. L'orientation du système peut s'avérer cruciale. En orientation horizontale, la charge motrice est égale au poids de la charge utile multiplié par le coefficient de frottement. En orientation verticale, la charge motrice est égale au poids. Les charges agissant sur les paliers et les guides linéaires peuvent être verticales, horizontales, ou correspondre à des moments de tangage, de roulis ou de lacet, ou toute combinaison de ces charges. Leur intensité et leur direction peuvent également varier.

Les vecteurs de charge résultants à chaque palier doivent être déterminés par la combinaison appropriée des différents vecteurs de charge auxquels le système de paliers linéaires est soumis, car la durée de vie ne peut être estimée uniquement à partir des vecteurs de charge globaux du système. La charge supportée par chaque palier linéaire est appelée charge équivalente pour ce palier. Le dimensionnement du système est ensuite effectué en fonction du dimensionnement du palier le plus sollicité. Pour plus d'informations sur les méthodes de calcul d'une charge équivalente, veuillez consulter les catalogues des fournisseurs de paliers linéaires et de guidages.

Un ensemble vis à billes, par exemple, est conçu pour supporter des charges axiales, convertissant un mouvement de rotation en mouvement axial. La capacité de la vis à billes à résister au flambage sous des charges de compression est appelée sa résistance à la compression axiale. La vis supporte une charge axiale pratiquement égale en magnitude et de direction opposée à celle appliquée à l'écrou à billes — sa pièce complémentaire — et est liée, par sa géométrie de conception, au couple du moteur d'entraînement. En général, la résistance à la compression axiale est le paramètre de conception limitant car, pour de grandes longueurs, elle peut être bien inférieure à la résistance à la compression réelle du matériau. Le rapport longueur libre/diamètre étant étroitement lié au flambage de la vis, il s'ensuit que, pour un diamètre donné, la capacité de charge axiale d'une vis à billes dépend de sa longueur libre.

La durée de vie d'un système de mouvement linéaire peut être prédite à partir de son profil de fonctionnement : le nombre d'heures par jour, de jours par semaine et de semaines par an pendant lesquelles la vis à billes fonctionnera. Pour des applications plus complexes ou une prédiction de durée de vie plus précise, il est nécessaire d'établir un profil de mouvement détaillé et complet, décomposant les mouvements en segments rectilignes. Chaque segment requiert des informations sur la vitesse initiale et finale, la durée du segment et le couple appliqué.

Déterminez la précision et la répétabilité de positionnement requises par votre application. Par exemple, les vis à billes en pouces sont généralement produites en deux qualités : Précision et Précision Plus. Les vis à billes de qualité Précision sont utilisées dans les applications nécessitant un déplacement relativement grossier ou celles utilisant un retour linéaire pour le positionnement. Les vis à billes de qualité Précision Plus sont utilisées lorsque la répétabilité du positionnement au micron près est essentielle et qu'aucun dispositif de retour linéaire n'est utilisé. Bien que les vis de qualité Précision présentent une variation cumulative plus importante sur leur longueur utile, les vis de qualité Précision Plus limitent l'accumulation de l'erreur d'avance, offrant ainsi un positionnement plus précis sur toute la longueur utile de la vis.

Tailles et sélection

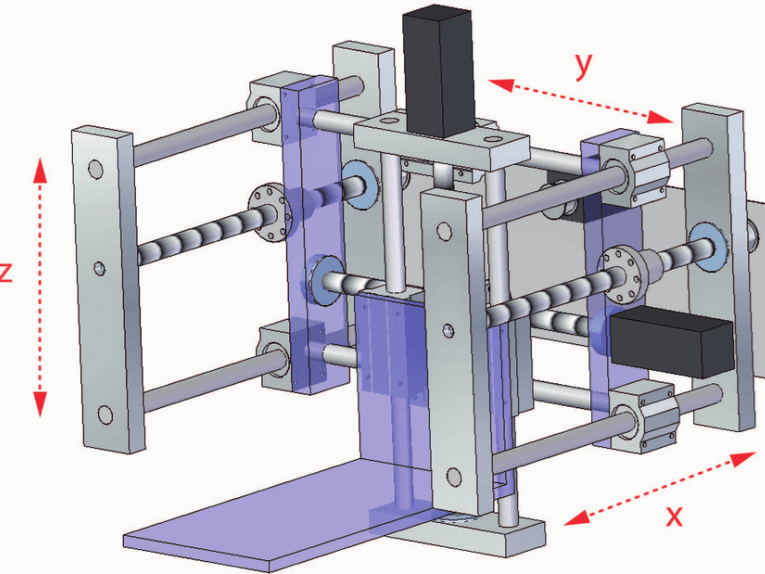

Les tableaux fournis par les fournisseurs de systèmes de mouvement linéaire permettent de gagner un temps précieux lors du dimensionnement et de la sélection de ces systèmes. Prenons l'exemple d'un portique de soudage à trois axes pour illustrer la sélection et le dimensionnement des vis à billes à l'aide des formules du catalogue. La vis à billes parcourt toute la longueur de l'axe X et est supportée à chaque extrémité par des paliers. Par souci de simplicité, nous définirons la fixation de l'écrou comme étant à bride, le matériau comme étant de l'acier allié, le sens du filetage comme étant à droite et la série de produits comme étant métrique. Dans cette application, le système est horizontal, entraîné par vis et la longueur de l'axe X est de 6 mètres. Il utilise des extrémités fixes avec une bride à stabilité thermique.

Une charge de 2 668,9 newtons est appliquée par un chariot se déplaçant sur des rails profilés. La course est de 4,5 m et la longueur libre de 5,818 m. La vitesse requise est de 0,1 m/s et l'accélération de ±2,5 m/s². Le cycle de service est de 8 heures par jour, 5 jours par semaine et 50 semaines par an, soit une moyenne de 10 cycles par heure. La durée de vie requise est de 20 ans pour la vis à billes et de 5 ans pour les composants. L'utilisation d'un moteur pas à pas est une exigence supplémentaire, conformément aux préférences du département d'électronique.

Ensuite, nous avons sélectionné les roulements linéaires pour l'axe X. Les exigences principales de cette application sont une capacité de charge et une rigidité élevées. L'application présente une course relativement importante de 5 500 mètres ; cependant, la disponibilité de vis de 6 mètres de long permet d'éviter les assemblages bout à bout. Un entretien réduit est une exigence importante pour cette application. Le choix s'est donc porté sur les guidages linéaires à billes de la série 500.

Une fois cette sélection effectuée, la charge sur les vis à billes peut être calculée. Sur la base de cette charge, l'écrou à billes 1610 est choisi comme point de départ. Cet écrou à billes possède une bride intégrée, un racleur intégré et une fixation M4. La vis à billes offre une précision de ±50 μm/300 mm.

Ensuite, on vérifie la durée de vie requise. Celle-ci est généralement fixée à L10, ce qui correspond à la période après laquelle 90 % des vis à billes fonctionnent encore. Dans cette application, la durée de vie est de 10 km. Cette durée de vie élevée s'explique par le fait que la vis à billes a été sélectionnée en fonction de sa vitesse critique plutôt que de sa durée de vie.

Test du modèle proposé

Une fois votre conception sélectionnée en fonction des calculs, vous devez effectuer des tests pour vérifier la validité de vos hypothèses. Ces tests visent à confirmer que le produit proposé a bien été livré et, le cas échéant, à orienter les actions correctives nécessaires. Les tests de validation doivent répondre à des questions telles que :

• Le produit fini est-il conforme aux spécifications de conception ?

• Les performances sont-elles cohérentes, dans les limites expérimentales, avec les calculs théoriques ? Si ce n’est pas le cas, de combien varient-elles et pourquoi ?

• Le produit offre-t-il le niveau de fiabilité requis ?

• Quels sont les modes de défaillance et les points de défaillance potentiels du produit ?

• Comment la solution actuelle se compare-t-elle aux autres solutions ?

Pour les systèmes et machines de grande taille, il est conseillé de commencer par tester les composants avant de passer aux essais sur banc des sous-ensembles, puis à ceux de l'ensemble complet. À chaque étape, les résultats des essais doivent être analysés et comparés aux calculs théoriques afin de vérifier la pertinence de la conception et d'identifier les pistes d'amélioration possibles. Les essais permettent de déceler les éventuelles erreurs de calcul et de modélisation.

Systèmes de mouvement linéaire configurés

Tout au long du processus, il est important d'évaluer s'il ne serait pas plus judicieux d'acquérir un système de mouvement linéaire préconfiguré plutôt que de le concevoir et de l'assembler soi-même. Dans ce cas, vous fournirez à un intégrateur de systèmes de mouvement linéaire les exigences de l'application, telles que la configuration de montage, les exigences de positionnement, les conditions environnementales, les conditions de charge, les exigences de déplacement et toute autre considération particulière. L'intégrateur utilisera ensuite généralement un système de dimensionnement et de sélection en ligne pour concevoir et configurer un système de mouvement linéaire sur mesure, en fonction de vos spécifications. Il pourra souvent vous fournir un devis et un fichier CAO de la conception proposée dans les 24 heures suivant votre demande. Le coût d'un tel système sera, dans la plupart des cas, inférieur à celui des composants individuels.

Cette approche permet généralement de réduire les délais d'ingénierie et les coûts d'assemblage de 90 % ou plus, et souvent de réaliser des économies de 20 à 30 % sur les matériaux. Plus important encore, en réduisant le temps consacré à la conception des systèmes de mouvement linéaire, vos ingénieurs pourront se concentrer sur leur cœur de métier : l'intégration globale des systèmes, et non plus sur des tâches hors de leur domaine de compétences.

En résumé, exploitez toutes les ressources disponibles pour gagner du temps de conception. Ne négligez pas la capacité des fournisseurs de systèmes de mouvement linéaire à proposer des ensembles configurés, permettant de réduire les coûts d'ingénierie et d'assemblage. Évaluez l'impact de l'achat de composants, de modules ou de systèmes complets sur les délais de conception et d'assemblage. Utilisez au mieux tous les outils de conception disponibles : graphiques, formules, systèmes de sélection en ligne et modèles 3D. Enfin, sollicitez l'assistance technique pour bénéficier de son expertise produit sur les solutions standard, standard modifiées et spécifiques. Assurez-vous que le fournisseur dispose de données de vérification, de test et d'analyse de conception pour étayer ses affirmations et ses choix de conception. Cette approche permet de minimiser le temps de conception tout en garantissant que les systèmes de mouvement linéaire répondent aux exigences de performance et de durabilité.

Date de publication : 25 novembre 2025