يُعدّ تقليل وقت التصميم أمرًا بالغ الأهمية في الهندسة، إذ يُؤدي إلى خفض التكاليف وتسريع طرح المنتج في السوق. غالبًا ما يتضمن وقت التصميم عددًا من الأنشطة غير المُضيفة للقيمة، مثل إعادة التصميم، أو التصميم المُفرط، أو توسيع نطاق المشروع، والتي يُمكن تقليلها إلى أدنى حدّ من خلال فهم جميع معايير التطبيق فهمًا دقيقًا، والتحقق من الحسابات والتحليلات عبر الاختبارات البارامترية للمكونات والوحدات والتجميعات الكاملة باستخدام معدات جمع البيانات، وإثبات نتائج الأداء المُتوقعة من خلال الاختبارات.

احرص على جمع أكبر قدر ممكن من المعلومات التطبيقية ذات الصلة في البداية لتجنب الحاجة إلى إعادة أجزاء من عملية التصميم، إن لم يكن العملية بأكملها. كن حذرًا ومستعدًا لتغيير نطاق المشروع. استخدم الحسابات والتحليلات النظرية لتحديد أفضل التصاميم الأولية، ثم قارنها بقياسات الاختبار لخصائص الأداء الرئيسية على المعدات الفعلية. تأكد من نتائج الاختبارات المعملية بإجراء اختبارات دورية في ظروف ميدانية فعلية.

تحديد المتطلبات

تُعدّ الخطوة الأولى والبالغة الأهمية في جميع العمليات الهندسية تقريبًا هي تحديد متطلبات التطبيق. قد يمتلك كل منتج مجموعة فريدة من المعايير التي تؤثر على أدائه. ويساعد استخدام قائمة مرجعية على ضمان مراعاة المعايير التي قد يتم إغفالها لولا ذلك.

قد تتضمن بيانات معلومات التطبيق الرئيسية في قائمة التحقق النموذجية ما يلي:

• الحمل/السرعة (الديناميكية والثابتة)

• الجهد الكهربائي: 12، 24، 36، 48 فولت تيار مستمر، 110، 220 فولت تيار متردد

• اتجاه الحمل

• طول الشوط

• دورة الحياة/التشغيل

• البيئة

• حماية نهاية الشوط: القابض؟ مفاتيح الحد؟

• كيف سيتم التحكم في المشغل؟

• تعليق

• شهادة CE

قد يتطلب اختيار مجموعة لولب الكرات المناسبة لتطبيق معين عملية تكرارية لتحديد الحل الأمثل من حيث الحجم والتكلفة. تُستخدم متطلبات حمل التصميم والسرعة الخطية ودقة تحديد الموضع لحساب قطر لولب الكرات المناسب، والخطوة، وقدرة التحميل. بعد ذلك، يمكن اختيار مكونات لولب الكرات الفردية بناءً على العمر الافتراضي، والقيود البُعدية، وتكوين التركيب، والظروف البيئية.

من الأفضل البدء بتحديد اتجاه الحمل ومقداره. يُعدّ اتجاه النظام عاملاً بالغ الأهمية. ففي الوضع الأفقي، يساوي حمل القيادة وزن الحمولة مضروبًا في معامل الاحتكاك. أما في الوضع الرأسي، فيساوي حمل القيادة الوزن. قد تكون الأحمال المؤثرة على المحامل الخطية والموجهات أحمالًا رأسية، أو أفقية، أو أحمال عزم الدوران حول المحور الطولي أو العرضي أو الانحراف، أو أي مزيج منها. كما قد تختلف الأحمال في مقدارها واتجاهها.

يجب تحديد متجهات الأحمال الناتجة عند كل محمل من خلال الجمع الأمثل بين متجهات الأحمال المختلفة التي يتعرض لها نظام المحامل الخطية، إذ لا يمكن تقدير العمر الافتراضي بناءً على متجهات الأحمال الكلية للنظام فقط. يُطلق على الحمل الذي يتعرض له كل محمل خطي اسم الحمل المكافئ لذلك المحمل. بعد ذلك، يتم تحديد حجم النظام بناءً على حجم المحمل الأكثر تعرضًا للحمل. لمزيد من المعلومات حول طرق حساب الحمل المكافئ، يُرجى الرجوع إلى كتالوجات موردي المحامل الخطية وأدلة التوجيه.

على سبيل المثال، صُممت مجموعة لولب كروي لتحمل الأحمال المحورية، محولةً الحركة الدورانية إلى حركة محورية. تُسمى قدرة اللولب الكروي على مقاومة الانبعاج تحت تأثير أحمال الضغط بمقاومة العمود. يتحمل اللولب حملاً محورياً مساوياً في المقدار ومعاكساً في الاتجاه للحمل الواقع على صامولة الكرة - الجزء المكمل له - ويرتبط هذا الحمل، من خلال هندسة التصميم، بعزم دوران المحرك. بشكل عام، تُعد مقاومة العمود هي العامل المحدد للتصميم، لأنه بالنسبة للأطوال الكبيرة، قد تكون أقل بكثير من مقاومة الضغط الفعلية للمادة. وبما أن نسبة الطول الحر إلى القطر ترتبط ارتباطاً وثيقاً بانبعاج العمود، فإنه يترتب على ذلك أنه بالنسبة لقطر معين، تعتمد قدرة تحمل الحمل المحوري للولب الكروي على طوله الحر.

يمكن التنبؤ بعمر نظام الحركة الخطية بناءً على خصائص تشغيله؛ أي عدد الساعات التي سيعمل فيها لولب الكرات يوميًا، وعدد الأيام التي سيعمل فيها أسبوعيًا، وعدد الأسابيع التي سيعمل فيها سنويًا. أما بالنسبة للتطبيقات الأكثر تعقيدًا أو للتنبؤ الدقيق بعمر النظام، فيلزم إنشاء ملف تعريف حركة مفصل وشامل، يقسم الحركات إلى مقاطع مستقيمة أساسية. ويتطلب كل مقطع من ملف تعريف الحركة معلومات حول السرعة في بدايته ونهايته، ومدة المقطع، وعزم الدوران خلاله.

حدد دقة التموضع وقابلية التكرار المطلوبة لتطبيقك. على سبيل المثال، تُصنع براغي الكرات عادةً بنوعين: الدقة والدقة المُحسّنة. تُستخدم براغي الكرات من نوع الدقة في التطبيقات التي تتطلب حركة واسعة نسبيًا أو تلك التي تستخدم التغذية الراجعة الخطية لتحديد الموقع. أما براغي الكرات من نوع الدقة المُحسّنة فتُستخدم عندما يكون التموضع المتكرر بدقة تصل إلى الميكرونات أمرًا بالغ الأهمية، ولا يُستخدم أي جهاز تغذية راجعة خطية. في حين أن براغي الدقة تتميز بتفاوت تراكمي أكبر على طول البرغي، فإن براغي الدقة المُحسّنة تحدّ من تراكم خطأ التوجيه، مما يوفر تموضعًا أكثر دقة على طول البرغي بالكامل.

تحديد المقاسات والاختيار

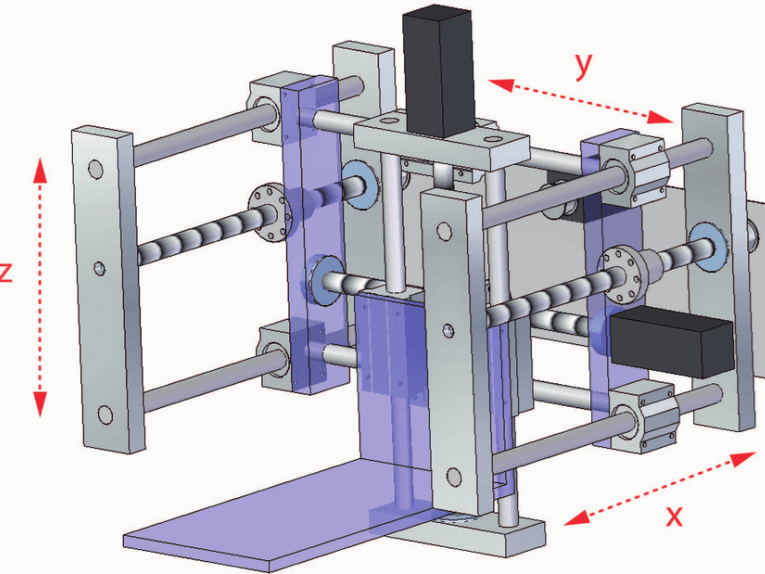

تُعدّ المخططات التي يُقدّمها مُورّدو أنظمة الحركة الخطية وسيلةً مُختصرةً لتوفير الوقت في تحديد الحجم والاختيار الأمثل لأنظمة الحركة الخطية. سنستخدم تطبيقًا لرافعة لحام ثلاثية المحاور كمثال لتوضيح كيفية اختيار وتحديد حجم براغي الكرات باستخدام معادلات الكتالوج. يمتد برغي الكرات على طول المحور السيني بالكامل، ويستند من طرفيه على دعامات محامل. ولتبسيط الأمر، سنُعرّف تركيب الصامولة بأنه ذو حافة، والمادة بأنها فولاذ سبيكي، واتجاه الخيط بأنه يميني، وسلسلة المنتج بأنها مترية. يكون اتجاه النظام في هذا التطبيق أفقيًا، بتصميم يعمل ببرغي، ويبلغ طول المحور السيني 6 أمتار. وسيستخدم نهايات ثابتة مع حافة ذات ثبات حراري.

يتم تطبيق حمل مقداره 2668.9 نيوتن بواسطة عربة تسير على قضبان جانبية. يبلغ طول مسارها 4.5 متر، وطولها بدون دعم 5.818 متر. السرعة المطلوبة 0.1 متر في الثانية، والتسارع المطلوب ±2.5 متر/ثانية². دورة التشغيل 8 ساعات يوميًا، 5 أيام في الأسبوع، و50 أسبوعًا في السنة، بمعدل 10 دورات في الساعة. العمر الافتراضي المطلوب 20 عامًا للولب الكروي و5 سنوات للمكونات. يُشترط استخدام محرك خطوي بناءً على توصية قسم الهندسة الكهربائية.

بعد ذلك، نختار المحامل الخطية للمحور السيني. المتطلبات الأساسية لهذا التطبيق هي قدرة تحمل عالية وصلابة فائقة. يتميز التطبيق بمدى حركة طويل نسبيًا يبلغ 5.500 متر؛ ومع ذلك، فإن توفر براغي بطول 6 أمتار يُغني عن الحاجة إلى وصلات طرفية. يُعد انخفاض تكاليف الصيانة مطلبًا هامًا لهذا التطبيق. ونتيجة لذلك، تم اختيار أدلة خطية من نوع 500 ذات قضبان كروية.

بعد تحديد هذا الخيار، يمكن حساب الحمل الواقع على براغي الكرات. وبناءً على هذا الحمل، يتم اختيار صامولة الكرات 1610 كنقطة بداية. تتميز هذه الصامولة بحافة مدمجة، وممسحة مدمجة، وقاعدة تثبيت M4. يتمتع برغي الكرات بدقة ±50 ميكرومتر/300 مليمتر.

بعد ذلك، يتم التحقق من متطلبات العمر الافتراضي. يُقاس العمر الافتراضي عادةً عند L10، وهو ما يمثل المدة التي يستمر بعدها 90% من براغي الكرات في العمل بكفاءة. في هذا التطبيق، يبلغ العمر الافتراضي 10 كيلومترات. والسبب في ارتفاع العمر الافتراضي هو أننا اخترنا برغي الكرات بناءً على السرعة الحرجة وليس على العمر الافتراضي.

اختبار التصميم المقترح

بعد اختيار التصميم بناءً على الحسابات، يجب إجراء اختبارات للتأكد من صحة الفرضيات. تهدف هذه الاختبارات إلى التحقق من تنفيذ المقترح فعليًا، وفي حال عدم صحة ذلك، لتوجيه الإجراءات التصحيحية اللازمة. ينبغي أن تُصمَّم اختبارات التحقق للإجابة عن أسئلة مثل:

• هل المنتج النهائي يفي بمواصفات التصميم؟

• هل الأداء متسق، ضمن الحدود التجريبية، مع الحسابات النظرية، وإذا لم يكن كذلك، فبكم يختلف ولماذا؟

• هل يوفر المنتج مستوى الموثوقية المطلوب؟

• ما هي أنماط ونقاط الفشل المحتملة للمنتج؟

• كيف تتم مقارنة الحل الحالي بالبدائل؟

بالنسبة للأنظمة والآلات الكبيرة، يُنصح بالبدء باختبار المكونات قبل الانتقال إلى اختبار التجميعات الفرعية على طاولة العمل، ثم اختبار التجميع الكامل. في كل مرحلة من مراحل الاختبار، يجب مراجعة النتائج ومقارنتها بالحسابات النظرية للتأكد من صحة التصميم، أو لتحديد فرص التحسين الممكنة. يهدف الاختبار إلى الكشف عما قد يكون أغفلناه في حساباتنا ونمذجتنا.

أنظمة الحركة الخطية المُهيأة

من المهم أيضًا، طوال العملية، التفكير فيما إذا كان من الأنسب شراء نظام حركة خطية مُهيأ مسبقًا بدلًا من تصميم وتجميع نظامك الخاص. في هذه الحالة، ستُزوّد مُكامل أنظمة الحركة الخطية بمتطلبات التطبيق، مثل طريقة التركيب، ومتطلبات تحديد المواقع، والظروف البيئية، وظروف التحميل، ومتطلبات الحركة، وأي اعتبارات خاصة. سيستخدم المُكامل عادةً نظامًا إلكترونيًا لتحديد الأحجام واختيار المكونات لتصميم وتكوين نظام حركة خطية مُخصص بناءً على مُدخلاتك. غالبًا ما يُقدّم المُكامل عرض سعر وملف CAD للتصميم المُقترح خلال 24 ساعة من طلبك. في معظم الحالات، ستكون تكلفة هذا النظام أقل من تكلفة المكونات الفردية.

يُمكن لهذا النهج عادةً أن يُقلل وقت الهندسة وتكلفة التجميع بنسبة 90% أو أكثر، وغالبًا ما يُوفر في تكلفة المواد ما بين 20 و30%. والأهم من ذلك، أنه بتقليل الوقت المُستغرق في تصميم أنظمة الحركة الخطية، سيقضي مهندسوكم وقتًا أقل في العمل في مجال خارج اختصاصاتهم الأساسية، ووقتًا أطول في التركيز على ما يُجيدونه - وهو التكامل الشامل للنظام.

باختصار، استغل جميع الموارد المتاحة لتوفير وقت التصميم. لا تغفل عن قدرة موردي أنظمة الحركة الخطية على توفير مجموعات مُجهزة مسبقًا تُساعدك على خفض تكاليف الهندسة والتجميع. قيّم بدائل شراء المكونات مقابل الوحدات النمطية، مقابل الأنظمة الكاملة من حيث تأثيرها على وقت التصميم والتجميع. استخدم جميع أدوات التصميم المتاحة، مثل المخططات والصيغ وأنظمة الاختيار عبر الإنترنت والنماذج ثلاثية الأبعاد، لتحقيق أقصى استفادة. وأخيرًا، تواصل مع الدعم الفني للاستفادة من خبرتهم في المنتجات القياسية والمعدلة والمتخصصة. تأكد من أن المورد لديه بيانات التحقق من التصميم/الاختبار/التحليل لدعم ادعاءات التصميم ومواقعه. يُمكن لهذا النهج تقليل وقت التصميم إلى الحد الأدنى مع ضمان تلبية أنظمة الحركة الخطية لمتطلبات الأداء والمتانة.

تاريخ النشر: 25 نوفمبر 2025